Alors que les véhicules électriques (VE) gagnent en popularité dans le monde entier, la demande de matériaux légers et robustes pour leur production augmente. Les alliages d'aluminium extrudé ont révolutionné le secteur.industrie automobile,car ils offrent de nombreux avantages, tels qu'une résistance structurelle accrue, une réduction de poids et une efficacité énergétique accrue. Dans cet article, nous explorerons certaines utilisations innovantes des alliages d'aluminium extrudé dans les véhicules électriques, notamment pour les bacs de batterie, les garde-corps et les plateaux de plaques de refroidissement.

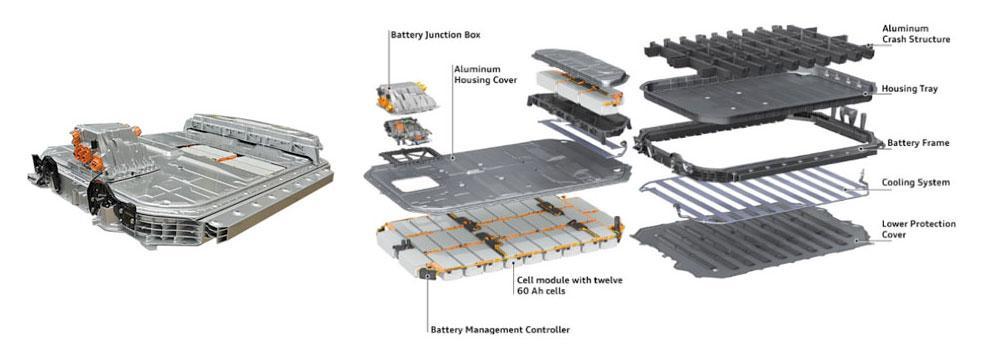

Bac à batterie et garde-corps

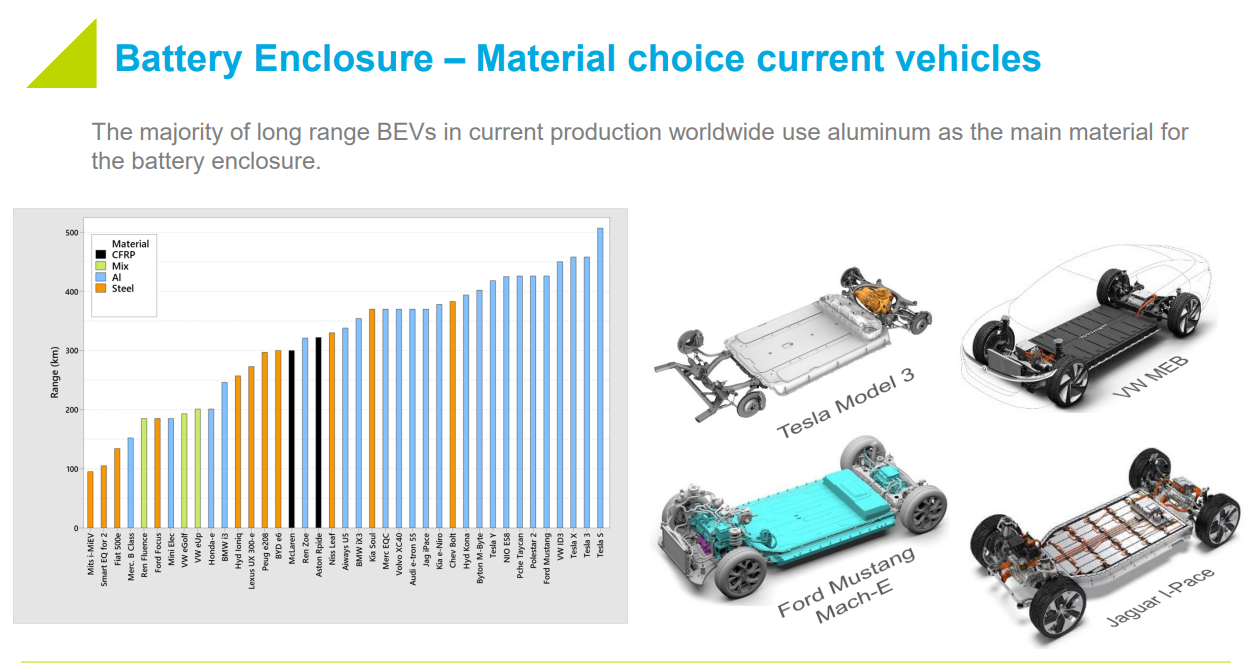

Le principal problème pour lebac à pilesIl s'agit d'un matériau qui doit présenter d'excellentes performances globales et un prix acceptable et raisonnable. Dans les conditions actuelles, l'aluminium est le matériau le plus recherché, supérieur à l'acier et aux composites à matrice plastique renforcée de fibres de carbone (PRFC).

Presque tous les fabricants d'équipements automobiles d'origine (OEM) utilisent des extrusions d'aluminium pour la fabrication de leurs bacs de batterie, comme BMW, Audi Group et Volvo. Parallèlement, certaines entreprises se sont montrées très intéressées par le bac de batterie pour skateboard tout en aluminium extrudé de Tesla et ont suivi son exemple, notamment pour le bac de batterie de la BMW i20 électrique, celui de l'Audi e-tron, les palettes de la gamme de véhicules électriques EQ de Daimler, etc. Les bacs d'origine d'Audi étaient fabriqués à partir de pièces en alliage d'aluminium moulé sous pression, mais ont été remplacés par de l'aluminium extrudé. Ses bacs de batterie pour véhicules électriques à batterie et hybrides rechargeables sont également fabriqués en aluminium extrudé.

Il convient de noter que certaines entreprises qui fabriquaient auparavant des palettes en acier se tournent désormais vers l'aluminium. Par exemple, la Leaf EV de Nissan Motor Company utilisait autrefois de l'acier pour fabriquer des bacs à batterie, mais est passée à l'aluminium extrudé en 2018 ; Volkswagen a toujours eu un faible pour les bacs à batterie en acier, mais ses nouveaux bacs à batterie pour véhicules électriques à batterie sont également conformes. Cette tendance a conduit à l'utilisation de l'aluminium extrudé ; AkelMittal avait décidé d'utiliser de l'acier haute résistance pour la structure de la carrosserie de la Tesla Model 3, mais a constaté par la suite que la structure en acier ne correspondait pas à la connexion du bac à batterie en aluminium, elle a donc été remplacée par une carrosserie en alliage d'aluminium.

Plateau de refroidissement innovant en aluminium

En 2018, le Centre de Technologie de Solidification Avancée Brunel de Constellium a inventé un nouveau design de plateau appelé « aluminium froid », offrant une excellente efficacité de refroidissement pour les batteries. Grâce à ce design, les connexions par soudage par friction-malaxage sont désormais superflues. Les tests ont démontré que la plaque de refroidissement est solidement fixée et ne fuit pas, tout en étant simple et rapide. Les essais avec la méthode de refroidissement mixte ont permis d'obtenir un refroidissement très satisfaisant, avec un écart de température de seulement ± 2 °C. La durée de vie du bloc-batterie est ainsi prolongée et les performances de sécurité améliorées. Certaines pièces du plateau sont fabriquées en aluminium extrudé et plié, sans perçage ni soudure, et la masse de la nouvelle conception a été réduite de 15 %.

Contactez-nous pour plus d'informations.

Tél./WhatsApp : +86 17688923299

E-mail: aisling.huang@aluminum-artist.com

Date de publication : 23 août 2023

Source : Constellium

Source : Constellium