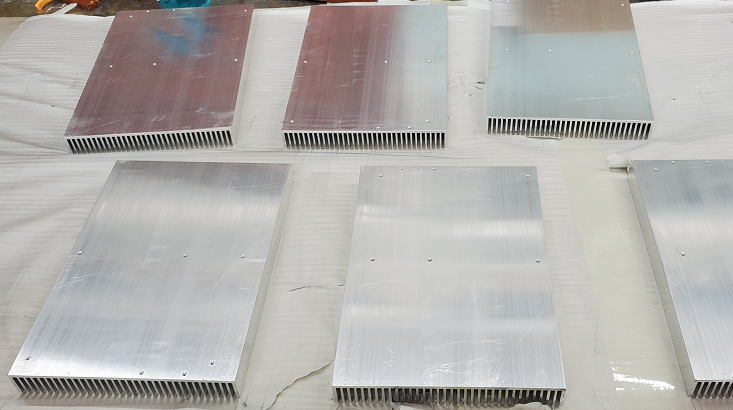

Les radiateurs en aluminium sont désormais largement utilisés sur le marché. La plupart des utilisateurs les privilégient de plus en plus. Cependant, après l'achat et l'installation de radiateurs en aluminium, des problèmes surviennent. La présence d'impuretés dans les radiateurs est inévitable, ce qui pose problème à de nombreux utilisateurs. Comment résoudre ce problème ? Ruiqifeng New Material Co., Ltd. vous propose aujourd'hui une solution au problème d'impuretés des radiateurs en aluminium !

Tout d'abord, il est important de comprendre la cause de la formation d'impuretés dans les radiateurs en aluminium. En raison de la présence de trous d'air et de trous de retrait dans les radiateurs en aluminium, le traitement de surface des pièces moulées sous pression est très complexe. Les trous peuvent être remplis d'eau, ce qui échauffe et dilate le gaz qu'ils contiennent, ou l'eau se transforme en vapeur, augmentant ainsi le volume, provoquant des cloques à la surface de la pièce moulée. Le problème des impuretés est normal et inévitable. Comment le résoudre après leur apparition ?

1. La clé est de réduire la quantité de gaz mélangée à la pièce. L'écoulement idéal de l'alliage doit être accéléré de la buse à la cavité du moule, via le cône de dérivation et la carotte, afin d'obtenir un écoulement régulier et homogène du métal (la conception du canal conique est adoptée : le débit de coulée doit être accéléré puis progressivement réduit de la buse à la carotte pour obtenir l'écoulement idéal du métal).

2. Dans le système de remplissage, le mélange gazeux est mélangé au métal liquide par turbulence pour former des pores. L'étude du procédé de moulage sous pression simulé montre que le métal liquide pénètre dans la cavité du moule depuis le système de coulée. La position de transition nette de la carotte et l'augmentation de sa section transversale permettent au métal liquide de s'écouler hors de la turbulence et d'entraîner le gaz. La stabilité du métal liquide favorise l'entrée du gaz dans les rainures de débordement et d'échappement depuis la carotte et la cavité du moule, et son évacuation hors du moule.

3. Un nouveau matériau filtrant en céramique remplace le matériau de la buse secondaire afin de réduire les impuretés. Le radiateur en aluminium doit être refroidi uniformément à tous les points pendant le processus de solidification du moulage sous pression et solidifié simultanément. La cavité de retrait peut être évitée grâce à une conception judicieuse de la buse, de l'épaisseur et de la position de la porte intérieure, de la conception du moule, du contrôle de la température et du refroidissement.

Date de publication : 28 juin 2022