L'aluminium est un métal de base qui s'oxyde immédiatement au contact de l'air. D'un point de vue chimique, la couche d'oxyde formée est plus stable que l'aluminium lui-même, ce qui est essentiel à sa résistance à la corrosion. Cependant, l'efficacité de cette couche peut également être diminuée, par exemple par des éléments d'alliage. Voici ce qu'il faut savoir.

Pour les applications où l'aspect visuel n'est pas critique, la couche d'oxyde naturelle peut offrir une protection suffisante contre la corrosion. Cependant, si l'aluminium doit être peint, collé ou utilisé dans un environnement corrosif, un prétraitement est nécessaire pour créer une surface plus stable et bien définie. La composition des couches d'oxyde d'aluminium peut varier en fonction des conditions de formation, des éléments d'alliage et des contaminants. En présence d'eau lors de l'oxydation, de l'eau cristalline peut également être présente dans la couche d'oxyde. La stabilité de la couche d'oxyde dépend de sa composition.

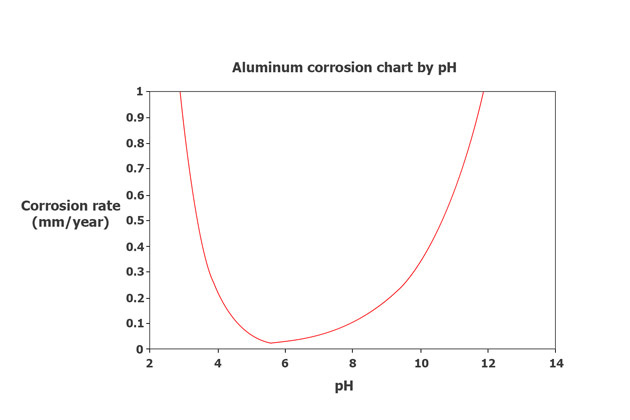

L'oxyde d'aluminium est généralement stable dans une plage de pH comprise entre 4 et 9. En dehors de cette plage, le risque de corrosion est plus élevé. Par conséquent, des solutions acides et alcalines peuvent être utilisées pour graver les surfaces en aluminium lors du prétraitement.

Éléments d'alliage qui affectent la corrosion

Outre les propriétés protectrices de la couche d'oxyde, la résistance à la corrosion des alliages d'aluminium est déterminée par la présence de particules intermétalliques nobles. En présence d'une solution électrolytique, telle que l'eau ou le sel, une corrosion peut se produire : les particules nobles agissent comme des cathodes et les zones environnantes deviennent des anodes où l'aluminium se dissout.

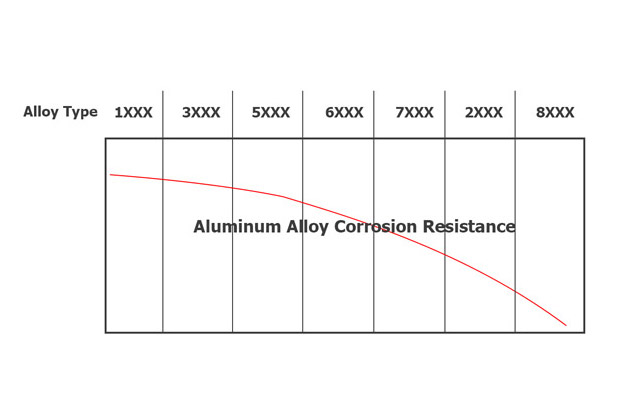

Même les particules contenant de faibles quantités d'éléments nobles peuvent présenter une noblesse élevée grâce à la dissolution sélective de l'aluminium à leur surface. Les particules contenant du fer réduisent considérablement la résistance à la corrosion, tout comme le cuivre. Des concentrations plus élevées d'impuretés, comme le plomb, aux joints de grains ont également un impact négatif sur la résistance à la corrosion.

Résistance à la corrosion des alliages d'aluminium des séries 5000 et 6000

Les alliages d'aluminium des séries 5000 et 6000 présentent généralement des teneurs plus faibles en éléments d'alliage et en particules intermétalliques, ce qui leur confère une résistance à la corrosion relativement élevée. Les alliages haute résistance de la série 2000, couramment utilisés dans l'industrie aéronautique, sont souvent recouverts d'un mince revêtement d'aluminium pur pour prévenir la corrosion.

Les alliages recyclés ont tendance à contenir des niveaux plus élevés d'oligo-éléments, ce qui les rend légèrement plus sensibles à la corrosion. Cependant, la variation de résistance à la corrosion entre différents alliages, et même au sein d'un même alliage, due aux méthodes de production et aux traitements thermiques, peut être plus importante que celle causée par les seuls oligo-éléments.

Il est donc crucial de se renseigner auprès de votre fournisseur sur les aspects techniques, surtout si la résistance à la corrosion est essentielle pour votre produit. L'aluminium n'est pas un matériau homogène, et la compréhension de ses propriétés spécifiques est essentielle pour choisir le produit en aluminium adapté à vos besoins.

N'hésitez pas àContactez-noussi vous voulez en savoir plus.

Tel/WhatsApp: +86 17688923299 E-mail: aisling.huang@aluminum-artist.com

Date de publication : 31 octobre 2023